Reactor2: Новые возможности для бизнеса

Наша компания

стремится к тому, чтобы клиенты были полностью удовлетворены качеством

оборудования, приобретенного для

нанесения

пенополиуретанов и полимочевины. Целью компании Graco, оборудование которой

мы представляем, является создание аппаратов, позволяющих аккуратно

наносить материалы с точным соблюдением всех рекомендаций производителя

материала.

Наша компания

стремится к тому, чтобы клиенты были полностью удовлетворены качеством

оборудования, приобретенного для

нанесения

пенополиуретанов и полимочевины. Целью компании Graco, оборудование которой

мы представляем, является создание аппаратов, позволяющих аккуратно

наносить материалы с точным соблюдением всех рекомендаций производителя

материала.

Мы также хотим помочь каждому желающему помочь в развитии бизнеса в сфере тепло- и гидроизоляции. Для этого специалисты компании Graco разработали новую модель оборудования для распыления пенополиуретанов и полимочевины – Reactor 2.

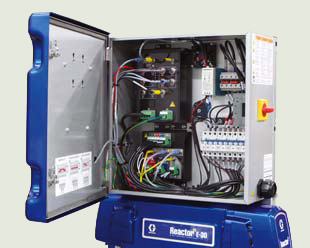

ИНТЕГРИРОВАННАЯ СИСТЕМА REACTOR2Данное оборудование полностью готово к работе сразу после поставки. Система предназначена для нанесения пенополиуретана и полимочевины. Комплексная система дозирования состоит из электроустановки Reactor и дизель-генератора. Модели, предлагаемые в полной комплектации, поставляются со встроенным воздушным компрессором.

Преимущества использования интегрированных систем:

- Сокращение расхода дизельного топлива – ежегодное сокращение, примерно, на 50%

- Повышение производительности – усовершенствованная и простая в эксплуатации система управления

- Отсутствует необходимость самостоятельного подбора составляющих – установка сконструирована и протестирована специалистами компании Graco

- Устранена проблема плохого электричества и скачков напряжения

- Быстрое начало работы – усовершенствованная система подогрева материала

- Улучшение качества нанесения материала – равномерное давление в пистолете

- Экономия времени – система полностью мобильна и легко устанавливается в фургон

- Сокращение расхода топлива – за счет малых размеров установка помещается в небольшом пространстве, что позволяет использовать для ее перевозки небольшие автомобили (до 3,5т)

Каждая конструктивная особенность установки Reactor 2 была продумана самым тщательным образом, что позволило предложить инновационный продукт. Усовершенствование программного и аппаратного обеспечения позволило значительно улучшить производительность оборудования. Новейшие технологии, улучшающие конечный результат.

10 ОСНОВНЫХ ПРЕИМУЩЕСТВ УСТАНОВКИ Reactor 2 1. Усовершенствованная

система управления

1. Усовершенствованная

система управления

- Отслеживание, отображение и сохранение параметров рабочего процесса

- Наличие USB интерфейса позволяет копировать статистические данные на съемный носитель для их дальнейшего анализа

- Удобный информационный дисплей

- Возможность сохранения до 24 параметров ППУ и полимочевины

- Наличие датчиков уровня материала в бочках

2. Система удаленного предоставления отчетности Graco InSite

- Позволяет передавать информацию о текущем процессе работы оборудования на Ваш смартфон или компьютер в режиме реального времени

- Позволяет контролировать рабочий процесс вне зависимости от Вашего местоположения

3. Простота поиска и устранения неисправностей

- Поиск и устранение неисправностей с использованием QR-кодов. Возможность доступа к инструкциям по устранению неисправностей, представленным в виде веб-приложения

- Уменьшение простоев оборудования

4. Компактная конструкция

- 40% уменьшение площади занимаемой поверхности по сравнению с традиционными установками E-Reactor

5. Эргономичная конструкция

- Простота доступа к электронным платам и компонентам

6. Y-образный фильтр грубой очистки

- Комплектуется аналоговым термометром и манометром

7. Одноразовое устройство защиты от перенапряжения

- Используется для защиты электронных компонентов системы от скачков напряжения

- В комплекте с установкой Reactor 2 поставляется второе устройство, позволяющие незамедлительно произвести повторный запуск оборудования

8. Монтажные платы усовершенствованной конструкции

- Не подвержены влиянию скачков напряжения

- Сводит к минимуму колебания давления

- В результате чего обеспечивается равномерность распыления, сравнимая с той, что достигается в случае использования гидравлических систем

9. Бесщеточный электромотор

- Улучшение контроля и повышение производительности

- Отсутствие необходимости проведения технического обслуживания

- Увеличение срока службы

10. Трехлетняя гарантия

- Распространяется на дисплей, панели управления и электромотор

- Одна из лучших программ гарантийного обслуживания

Установка Reactor 2 позволяет сохранять в памяти до 24 вариантов рецептов ППУ и полимочевины, в результате чего процедура замены материала происходит значительно быстрее и проще. Сокращается количество ошибок, вызванных человеческим фактором – распыление материала осуществляется строго согласно рекомендациям, предоставленным компаниями-производителями материалов.

ПРОСТОТА ПОИСКА И УСТРАНЕНИЯ НЕИСПРАВНОСТЕЙРанее, в случае возникновения сообщения об ошибке, на экране модуля ADM необходимо было найти инструкцию по ее устранению. В установке Reactor 2 сообщения об ошибках отображаются в окне устранения неисправностей в виде QR-кодов. Достаточно просто отсканировать QR-код с помощью специального приложения, установленного на смартфоне или ПК, затем произойдёт автоматическое перенаправление на веб-сайт, где можно получить актуальную информацию по устранению возникшей проблемы. Теперь для устранения неисправностей не потребуется много времени.

УСОВЕРШЕНСТВОВАННАЯ СИСТЕМА УПРАВЛЕНИЯВозможность мониторинга рабочего процесса

Модуль ADM (Advanced

Display module) предназначен для мониторинга рабочего процесса и сохранения

статистической информации

Модуль ADM (Advanced

Display module) предназначен для мониторинга рабочего процесса и сохранения

статистической информации- Наличие USB интерфейса позволяет копировать статистические данные на съемный носитель для их дальнейшего анализа

Удобный дисплей, отображающий информацию

- Датчики уровня – оповещение оператора в случае недостаточногоколичества материала в бочке

- Отслеживание системных событий – количество запусков/остановок работы системы

- Счетчик расхода материала

Сохранение настроек для быстрого начала работы

- Возможность сохранения значений температурного режима и уровня давления для 24 вариантов рецептов

Сокращение времени простоя оборудования благодаря использованию QR-кодов

- Сообщения об ошибках, представленные в виде QR-кодов, позволяют быстро определить тип проблемы и найти варианты ее решения

Универсальность системы управления

- Систему можно настроить на автоматическое отключение, которое будет происходить в случае перепадов давления или недостаточного количества материала

Программное обеспечение, используемое в установках Reactor 2, плавно сглаживает перепады давления.В результате чего удается обеспечить равномерность и плавность распыления, сравнимую с той, что достигается в случае использования гидравлических установок.

ВОЗМОЖНОСТЬ ЭФФЕКТИВНЕЕ ИСПОЛЬЗОВАТЬ ПРОСТРАНСТВО ВОКРУГПлощадь поверхности, занимаемой установкой Reactor 2, на 40% меньше площади, занимаемой установкой Reactor E-30. Благодаря этому, существует возможность разместить в автомобиле дополнительную сервис зону, еще одну установку Reactor или дополнительный комплект материала.

УПРОЩЕНИЕ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ Электронные компоненты

системы расположены в верхней части установки. По сравнению с традиционной

установкой Reactor, все компоненты расположены в легкодоступном месте.

Электронные компоненты

системы расположены в верхней части установки. По сравнению с традиционной

установкой Reactor, все компоненты расположены в легкодоступном месте.

Электронные компоненты установки Graco Reactor 2 полностью соответствуют высочайшим стандартам надежности. Используемые монтажные платы не подвержены воздействию скачков напряжения. Они имеют усовершенствованную конструкцию.

КОНТРОЛЬ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССАВ том случае, если необходимо контролировать работу оборудования сразу на нескольких рабочих площадках, или требуется сохранить параметры рабочего процесса, система Graco InSite идеально подойдет для решения данной задачи. Система Graco InSite позволяет с помощью смартфона или ПК контролировать работу оборудования в режиме реального времени. С помощью смартфона, планшета или ПК можно легко определить время начала проведения работ и степень активности бригады. Удостоверится в корректности параметров рабочего процесса. Отследить расход материала. При наличии доступа в Интернет есть возможность получить всю необходимую информацию, находясь в любой точке мира.

СОКРАЩЕНИЕ РАСХОДОВ И ВОЗМОЖНОСТЬ ПЛАНИРОВАНИЯ- Планирование даты проведения технического обслуживания с учетом частоты использования оборудования, отображенной в системном журнале

- Сокращение расходов на ремонт оборудования за счет проведения своевременного технического обслуживания, используя информацию, поступающую в режиме реального времени

Усовершенствованная система поддержки клиентов

- Возможность удаленного поиска и устранения неисправностей, а также оптимизации работы оборудования

- Более точная оценка стоимости работ, основанная на данных, полученных по результатам выполнения предыдущих проектов

Отличная основа для выполнения новых проектов

Получение информации с

перечнем параметров каждой из выполненных работ

Получение информации с

перечнем параметров каждой из выполненных работ- Предоставление итогового отчета заказчику в качестве дополнительной услуги

- Возможность оценки необходимости использования сил дополнительной бригады, а также расширения автопарка

В интегрированных системах Reactor тепло, получаемое от дизельного двигателя, используется для подогрева материала A и B. В зависимости от выбранной модели, данная технологическая особенность позволяет сократить время работы электрических нагревателей, а в некоторых случаях даже полностью отказаться от их использования.

Основные факторы,позволяющие сократить расходы:

- Для подогрева материала A и B система использует тепло, получаемое от двигателя

- Для работы оборудования не требуется наличие нагревателей (или используются нагреватели с низким энергопотреблением), что позволяет использовать генератор меньшей мощности

- Установленный 22 КВт генератор расходует значительно меньше топлива по сравнению с обычными 30 или 40 КВт генераторами

- Ежегодная экономия расходов на топливо может в среднем составить 50%.

Остались вопросы?

Звоните +7 495 187-17-71